Num cenário de recursos cada vez mais escassos e de regulamentos ambientais mais rigorosos, a reciclagem de resíduos de pedra não só gera benefícios económicos significativos, como também é de imensa importância para a protecção ambiental e o desenvolvimento sustentável. No domínio do processamento de resíduos de pedra, a seleção de equipamentos, sem dúvida, é o elo central em todo o processo de reciclagem de recursos, desempenhando um papel decisivo.

Etapa de Britagem Grossa: Britador de Mandíbulas — O "Exterminador" de Grandes Pedaços de Resíduos

A britagem grosseira é a etapa inicial no processamento de resíduos de pedra, com o objetivo de reduzir grandes blocos de resíduos a tamanhos adequados para as operações subsequentes. Nesta fase, o britador de maxilas destaca-se como o equipamento de eleição indiscutível.

Com uma formidável capacidade de britagem, o britador de maxilas processa blocos de resíduos até 1000 mm. Seja enfrentando a dureza do granito ou do mármore, igualmente resistente, processa ambos com facilidade. Considere uma unidade de processamento de pedra de grande porte que gera resíduos diários substanciais, incluindo restos de grandes dimensões e peças defeituosas. Antes da adoção do britador de maxilas, estes grandes resíduos acumulavam-se como montanhas, ocupando vastos espaços e sendo difíceis de gerir. Após a introdução do britador de maxilas, a fábrica reduziu rapidamente estes pedaços grandes em pedaços mais pequenos, aumentando significativamente a eficiência do processamento de resíduos. As estatísticas mostram que a capacidade diária de processamento de resíduos de pedra da fábrica aumentou 30% após a adoção do britador de maxilas, fornecendo uma ampla matéria-prima para as etapas de processamento subsequentes.

Etapa de Britagem Média e Fina: Os "Campeões Duplos" dos Britadores Cónicos e de Impacto

Britador Cónico — O "Némesis" dos Materiais Superduros

Ao entrar na etapa de britagem média-fina, o britador cónico demonstra um desempenho excecional graças aos seus revestimentos resistentes ao desgaste meticulosamente concebidos. Processa eficientemente materiais superduros, como o basalto, e controla com precisão o tamanho das partículas de saída até 25 mm, fornecendo matéria-prima de alta qualidade para as etapas de processamento subsequentes.

O basalto, uma rocha vulcânica extremamente dura, encontra larga aplicação na construção civil, rodoviária e outros setores. No entanto, a sua elevada dureza apresenta desafios significativos no processamento. Os equipamentos de britagem tradicionais sofrem frequentemente de desgaste severo e granulometria inconsistente ao manusear basalto. O britador cónico soluciona estes problemas de forma eficaz. Os seus revestimentos resistentes ao desgaste, fabricados com materiais e processos especializados, suportam eficazmente a abrasão do basalto, prolongando a vida útil do equipamento. Simultaneamente, através de um ajuste e controlo precisos, os britadores cónicos conseguem manter a granulometria da britagem dentro dos 25 mm, atendendo a diversas necessidades dos utilizadores. Por exemplo, num projeto de construção de uma autoestrada que exigia quantidades substanciais de brita de basalto para material de leito de estrada, o projeto empregou britadores cónicos para britagem média e fina. Isto não só garantiu a qualidade e a granulometria da brita, como também aumentou a eficiência da produção, proporcionando um suporte robusto para o bom andamento do projeto.

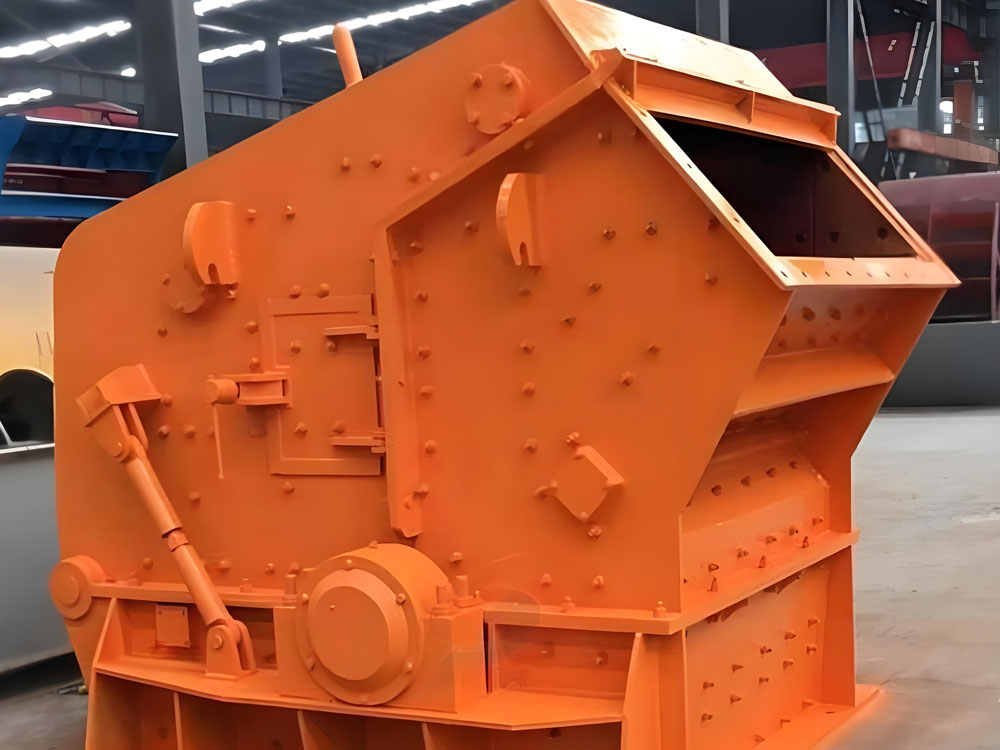

Britador de Impacto — O "Especialista em Moldação" para Materiais de Dureza Média

Para o processamento de materiais de dureza média, como o calcário, o britador de impacto revela-se uma escolha mais adequada. Produz produtos acabados com partículas de formato altamente uniforme, melhorando eficazmente a qualidade do produto e impulsionando a competitividade no mercado.

O calcário é um material de construção comum, muito utilizado nas indústrias de cimento, vidro e outras. Constitui uma proporção significativa dos resíduos de pedra nas operações de transformação. Os equipamentos de britagem tradicionais produzem frequentemente partículas com forma irregular durante o processamento do calcário, comprometendo a qualidade do produto. O britador de impacto, no entanto, emprega um princípio de britagem único que submete o calcário a múltiplos impactos e quebras, resultando em partículas com uma forma mais uniforme. Tomemos como exemplo uma fábrica de cimento. Antes da adoção do britador de impacto, a fábrica produzia agregados de calcário com partículas de forma irregular, o que resultava num cimento instável. Após a introdução do britador de impacto, o formato das partículas do produto acabado melhorou significativamente, melhorando a qualidade do cimento e aumentando significativamente a competitividade no mercado. As estatísticas mostram que, após a utilização do britador de impacto, as vendas de cimento da fábrica aumentaram 20% em comparação com os níveis anteriores.

Etapa de Modelação da Areia: Máquina de Areia de Impacto — O "Melhorador" da Qualidade das Partículas de Areia

Durante a etapa de modelação da areia, a máquina de areia de impacto desempenha um papel fundamental. Pode ajustar o tamanho das partículas da areia acabada para menos de 5 mm, otimizando a sua granulometria, resultando em partículas cúbicas bem formadas. Isto aumenta significativamente a competitividade do produto no mercado, tornando a areia processada a partir de resíduos de pedra mais procurada.

Na indústria da construção civil, a qualidade da areia impacta diretamente o desempenho do betão e a qualidade do projeto. A areia produzida pelos equipamentos tradicionais apresenta frequentemente granulometria irregular, granulometria inadequada e formas irregulares, resultando em propriedades instáveis do betão. A máquina de areia de impacto realiza a produção e a modelação da areia impulsionando os materiais através de um impulsor rotativo de alta velocidade, onde colidem e friccionam contra placas de impacto ou camadas de material. O seu princípio único de fabrico de areia garante um tamanho de partícula mais uniforme, uma granulometria mais racional e um formato de partícula mais regular. Por exemplo, num projecto de construção de grande dimensão que exigia areia substancial de alta qualidade como matéria-prima para o betão, o projecto adoptou uma máquina de fabrico de areia de impacto para o processamento da areia. A areia produzida cumpriu as normas nacionais, proporcionando um suporte robusto para o bom andamento do projeto. Simultaneamente, a melhoria da qualidade da areia aumentou a resistência do betão utilizado no projeto, reduzindo o consumo de cimento e os custos gerais de construção.

Soluções de Otimização da Linha de Produção: Flexíveis e Adaptáveis a Diversas Necessidades

Solução Móvel — A Escolha Ideal para Projetos de Pequena e Média Dimensão

As soluções de otimização de linhas de produção oferecem flexibilidade e adaptabilidade a diferentes exigências de produção. Entre estas, a solução móvel combina um britador de rolo duplo com uma máquina móvel de produção de areia, sendo altamente adequada para projetos de pequena e média dimensão.

A solução móvel oferece elevada flexibilidade e praticidade, podendo ser realocada em diferentes locais para operação sem instalação ou comissionamento complexos. Pode processar 50 a 150 toneladas de resíduos por hora, atendendo às exigências de produção de projetos de pequena e média dimensão. Por exemplo, em pequenas centrais de processamento de pedra ou em estaleiros de construção com espaço limitado, as linhas de produção fixas tradicionais não podem ser instaladas nem utilizadas. A solução móvel aborda este desafio de forma eficaz, permitindo um posicionamento flexível com base nas necessidades reais, melhorando assim a utilização do local. Além disso, a solução móvel pode ajustar os parâmetros do equipamento e os fluxos do processo de acordo com diferentes características do material e requisitos de produção, permitindo uma produção personalizada.

Design Ambiental — Guardião da Mineração Verde

Em termos de design ambiental, a solução móvel vem de fábrica com um coletor de pó pulsado, reduzindo as emissões de pó para menos de 10 mg/m³ — cumprindo plenamente as normas de mineração verde e alcançando um ganho mútuo em termos de proteção ambiental e produção.

O processamento de resíduos de pedra gera uma quantidade considerável de poeira. Sem um tratamento adequado, isto não só polui o ambiente, como também coloca em risco a saúde dos trabalhadores. O coletor de pó pulsado carrega as partículas de pó através de um campo elétrico de alta tensão e, em seguida, utiliza força eletrostática para as adsorver nas placas coletoras, obtendo uma remoção eficiente do pó. A sua elevada eficiência reduz significativamente os níveis de emissão de poeiras. Tomemos como exemplo uma fábrica de processamento de pedra: antes da instalação dos coletores de pó pulsados, a oficina estava cheia de pó, exigindo que os trabalhadores usassem máscaras de proteção. Após a implementação, as concentrações de poeiras caíram significativamente, melhorando significativamente o ambiente de trabalho. Simultaneamente, as emissões de poeiras da fábrica cumprem agora as normas ambientais nacionais, evitando penalizações por violações de poluição.

Manutenção de Equipamentos — A "Garantia" para uma Operação Estável a Longo Prazo

Em relação à manutenção dos equipamentos, os rolamentos necessitam de ser lubrificados a cada 200 horas, enquanto as placas de revestimento devem ser inspecionadas e substituídas a cada 3.000 horas. Isto garante que o equipamento opera de forma estável a longo prazo, proporcionando um suporte robusto para a reciclagem de resíduos de pedra.

O funcionamento normal dos equipamentos depende de uma manutenção e conservação adequadas. Os rolamentos são um dos componentes críticos dos equipamentos; a lubrificação inadequada pode levar ao desgaste acelerado dos rolamentos, afetando a eficiência operacional e a vida útil do equipamento. Por isso, a lubrificação dos rolamentos a cada 200 horas é essencial. As placas de revestimento são componentes críticos de desgaste nos equipamentos de britagem. Desgastam-se gradualmente durante a operação e, uma vez desgastadas para além de um determinado ponto, prejudicam a eficiência da britagem e a produtividade. A inspeção e a substituição das placas de revestimento a cada 3.000 horas garantem que o equipamento se mantém em ótimas condições de funcionamento. Por exemplo, uma fábrica de processamento de pedra negligenciou a manutenção dos equipamentos, resultando num desgaste severo dos rolamentos e das placas de revestimento, o que provocou avarias frequentes e interrompeu os planos de produção. Após a implementação de rigorosos protocolos de manutenção — incluindo a lubrificação atempada dos rolamentos e a inspeção/substituição das placas de revestimento — a central obteve uma eficiência operacional significativamente melhor e um progresso de produção estável.

Através da seleção racional de equipamentos e do planeamento otimizado da linha de produção, os resíduos de pedra podem ser transformados em recursos valiosos, abrindo um novo capítulo na reciclagem de recursos. Esta abordagem não só aborda os desafios ambientais impostos pela acumulação de resíduos, como também gera benefícios económicos substanciais para as empresas, alcançando um resultado positivo para todos, tanto em termos económicos como ambientais.