Para a configuração de uma linha de produção de britagem de rochas erodidas pelo vento e produção de areia, realizamos uma pesquisa aprofundada e um planeamento cuidadoso com base nas características do processo e nos critérios de seleção do equipamento, e propomos o seguinte plano de configuração detalhado:

I. Planeamento do Processo Principal para a Linha de Produção

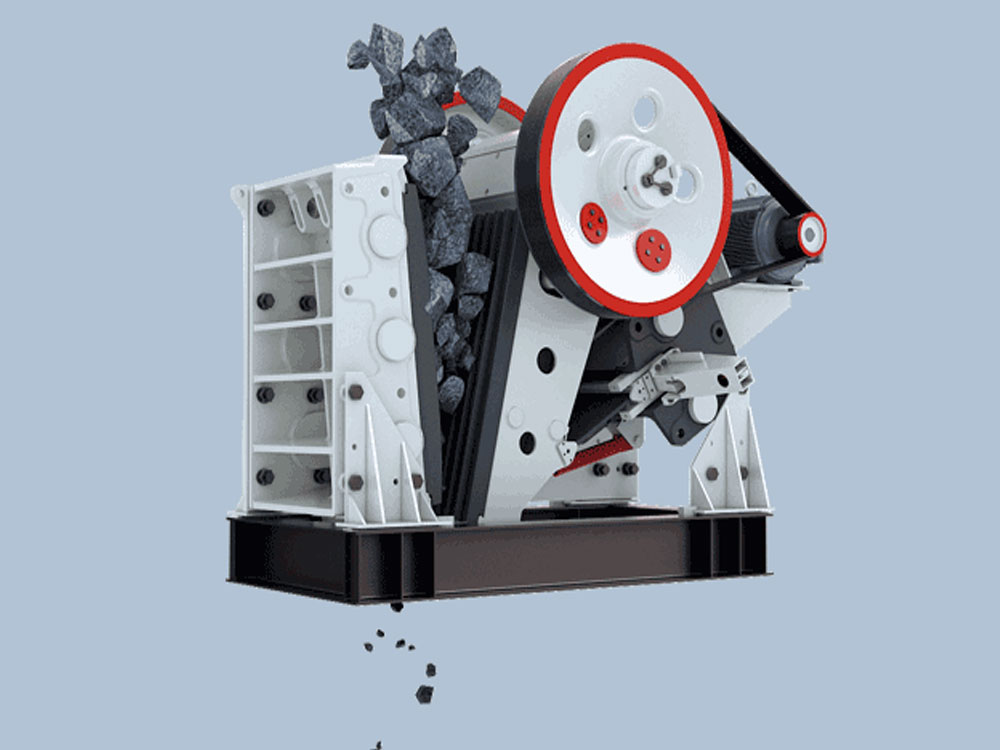

Etapa de Britagem Grossa

Recomendações de Equipamento:

Os britadores de mandíbulas (por exemplo, série CJ) são particularmente adequados para o processamento de rochas intemperizadas e outras rochas macias devido à sua excelente adaptabilidade e potente capacidade de britagem. Estes britadores quebram eficazmente grandes pedaços de rocha intemperizada em partículas mais pequenas durante a etapa de britagem grossa, estabelecendo a base para as etapas de processamento subsequentes. A taxa de britagem é controlada entre 3 e 5 para garantir que o material britado tem um tamanho de partícula adequado, facilitando os processos de britagem média e fina subsequentes.

Configuração dos Parâmetros:

A potência do motor deve ser ≥75 kW para fornecer potência suficiente para as operações de britagem. O tamanho das partículas de alimentação deve ser ≤600 mm para garantir que o triturador pode processar blocos de rocha intemperizada de vários tamanhos. O tamanho das partículas de descarga deve ser ≤150 mm para satisfazer os requisitos de alimentação para as etapas de britagem média e fina.

Etapa de britagem média e fina

Seleção do equipamento:

Considerando a dureza da rocha meteorizada (dureza Mohs 3-4), um triturador de impacto é a escolha ideal. Proporciona um melhor formato de partículas acabadas, reduz o teor de agulhas e flocos e tem custos de manutenção relativamente baixos. Se for necessária uma produção mais elevada, um britador cónico (como um tipo hidráulico multicilindro) é também uma opção viável, mas note que pode aumentar o teor de agulhas e flocos, afetando a qualidade do produto final.

Alocação da Taxa de Britagem:

A taxa de britagem para a etapa de britagem média é de 4-5, decompondo ainda mais o material britado grosso em partículas mais pequenas. A taxa de britagem para a etapa de britagem fina é de 5-8, garantindo que o material cumpre os requisitos de alimentação para as etapas de fabrico de areia e conformação.

Fabrico e Conformação de Areia

Máquina de Fabrico de Areia por Impacto (Tipo Pedra sobre Pedra):

Adequada para o fabrico de areia a partir de rochas intemperizadas, garante uma elevada proporção de partículas cúbicas, melhorando a qualidade da areia final. Controle a velocidade de rotação (recomendado 70 m/s) e a taxa de alimentação (75%-85%) para garantir a eficácia do fabrico de areia e o funcionamento estável do equipamento.

Controlo de Pó de Pedra:

Ao configurar um coletor de pó pulsado (emissões de pó ≤15 mg/m³), o teor de pó de pedra é controlado dentro do intervalo de 5%-10%. Isto otimiza o desempenho do betão e reduz a poluição ambiental por pó.

II. Configuração do Sistema Auxiliar

Sistema de Peneiração

É adotada a peneira vibratória circular da série YK (malha de peneira de dupla camada), que pode aumentar a eficiência da peneiração em 18%. As especificações recomendadas são a malha de peneira superior de 20 mm (para remoção de partículas de grandes dimensões) e a malha de peneira inferior de 2,36 mm (para classificação de areia acabada). Isto garante a uniformidade do tamanho das partículas do material peneirado, atendendo aos requisitos de vários projetos de engenharia.

Lavagem e Desidratação de Areias

Lavador de areia de dupla espiral:

Configurado em série, com uma taxa de remoção de lama ≥98% e equipado com um espessador para promover a circulação da água. Isto limpa a areia de forma eficaz, removendo a lama e as impurezas, melhorando assim a qualidade da areia acabada.

Peneira Desidratadora:

Reduz o teor de humidade da areia lavada para ≤8%, facilitando o transporte e o armazenamento subsequentes.

Proteção Ambiental e Controlo Inteligente

Equipado com armários à prova de som e sistemas de recolha de pó por pulso para minimizar o ruído e o impacto do pó no ambiente e no pessoal. Utiliza sistemas PLC integrados com tecnologia IoT para obter alertas de falhas (92% de precisão) e otimizar o consumo de energia. Isto aumenta o nível de automatização e a eficiência operacional da linha de produção, reduzindo os custos de manutenção.

3. Otimização dos Parâmetros Principais

Adaptação das Características da Rocha Intemperizada

Se a resistência da rocha de base for <60 MPa (como rocha intemperizada de rochas sedimentares), a velocidade do britador deve ser reduzida em 10% a 15% para prolongar a vida útil das peças de desgaste. Isto reduz o desgaste do equipamento e as taxas de avaria, melhorando a estabilidade e a fiabilidade da linha de produção.

Quando o teor de argila for elevado, adicione uma etapa de pré-peneiração (alimentador vibratório + peneira grossa). Isto pode remover antecipadamente as partículas de argila e as impurezas do material, reduzindo a carga e os custos do processamento subsequente.

Recomendações Económicas

Para linhas de produção de pequena escala (50 a 100 toneladas por hora), pode ser adoptado um processo de britagem em duas fases, utilizando um britador de maxilas + britador de impacto + britador de impacto, para reduzir os custos de investimento em 30%. Isto pode reduzir os custos de aquisição e manutenção de equipamentos, garantindo a qualidade da produção.

As unidades móveis são adequadas para projetos de curta duração com tempos de recolocação ≤ 4 horas. Isto aumenta a flexibilidade e a adaptabilidade da linha de produção, atendendo às necessidades dos diferentes projetos.

IV. Referências de Casos

Uma planta de areia no norte da China

Adotando o processo "britador de mandíbulas + britador cónico + britador de impacto", a produção anual aumentou 40% e a fábrica recebeu o título de "Fábrica Verde". Este caso demonstra que, através da seleção racional de equipamentos e da configuração do processo, a eficiência e a produtividade da linha de produção podem ser melhoradas, ao mesmo tempo que se atingem as metas de proteção ambiental e de desenvolvimento sustentável.

Cliente de Guangdong

Uma solução móvel com uma capacidade de produção de 200 toneladas por hora obteve um retorno do investimento em seis meses, sendo o fator-chave o sistema de lubrificação inteligente (vida útil do rolamento de 12.000 horas). Este caso demonstra as vantagens e a eficácia da aplicação de unidades móveis em projetos de curta duração, enfatizando a importância dos sistemas de lubrificação inteligentes para prolongar a vida útil dos equipamentos e reduzir os custos de manutenção.

Observações

As rochas intemperizadas apresentam flutuações significativas no teor de argila, pelo que deve ser configurado um sistema de monitorização de concentração online. Isto permite a monitorização em tempo real do teor de argila do material, permitindo ajustes oportunos nos parâmetros de produção para garantir o funcionamento estável da linha de produção. Evite utilizar equipamentos baseados no princípio das camadas (por exemplo, britadores cónicos) para evitar o excesso de agulhas e flocos. Os equipamentos que utilizam o princípio das camadas podem aumentar o teor de agulhas e flocos ao processar rochas intemperizadas, afetando a qualidade e a eficácia da aplicação da areia final. Por conseguinte, é necessário considerar cuidadosamente o princípio de britagem e a adequação do equipamento durante a seleção.