Na indústria de processamento de minerais, a britagem de minérios serve como etapa principal, determinando diretamente a eficiência e o custo dos processos de separação e purificação subsequentes. Dadas as variações significativas nas propriedades físicas (como a dureza, a distribuição granulométrica e o teor de argila) entre os diferentes minérios metálicos, as soluções de britagem devem ser adaptadas às necessidades específicas. Este artigo descreve sistematicamente os processos de britagem para minérios metálicos típicos, como o cobre, o ouro e o chumbo-zinco, analisa a seleção de equipamentos essenciais e as estratégias de otimização de processos, ajudando-o a compreender os conceitos básicos em apenas 3 minutos.

I. Adequação do Equipamento de Britagem às Características do Minério

A britagem dos minérios metálicos deve ser adaptada ao tipo e às propriedades do minério. Por exemplo:

Minério de Cobre: Os minérios de cobre sulfurados apresentam uma elevada dureza e granulometria grossa, necessitando de britagem por forte impacto.

Minério de Ouro: Os minérios de ouro primários ocorrem frequentemente com filões de quartzo, necessitando de equipamento de elevada capacidade.

Minério de Chumbo-Zinco: O elevado teor de enxofre provoca aderência, necessitando de projetos anti-entupimento.

II. Explicação Detalhada dos Processos de Britagem em Estágios

1. Etapa de Britagem Primária: O "Guardião Inicial" para Grandes Blocos de Minério

Equipamento Primário: Britador de Mandíbulas

Capacidade: Até 1000 toneladas/hora (Exemplo: modelo PE1200×1500)

Tamanho de Alimentação: Máximo 1000 mm

Tamanho da Descarga: 50–200 mm

Aplicações: Minérios de elevada dureza (por exemplo, sulfureto de cobre, minério de ouro primário)

Estudo de Caso: A Mina de Cobre Dexing em Jiangxi utiliza britadores de maxilas com uma capacidade de processamento diário de uma única unidade superior a 20.000 toneladas.

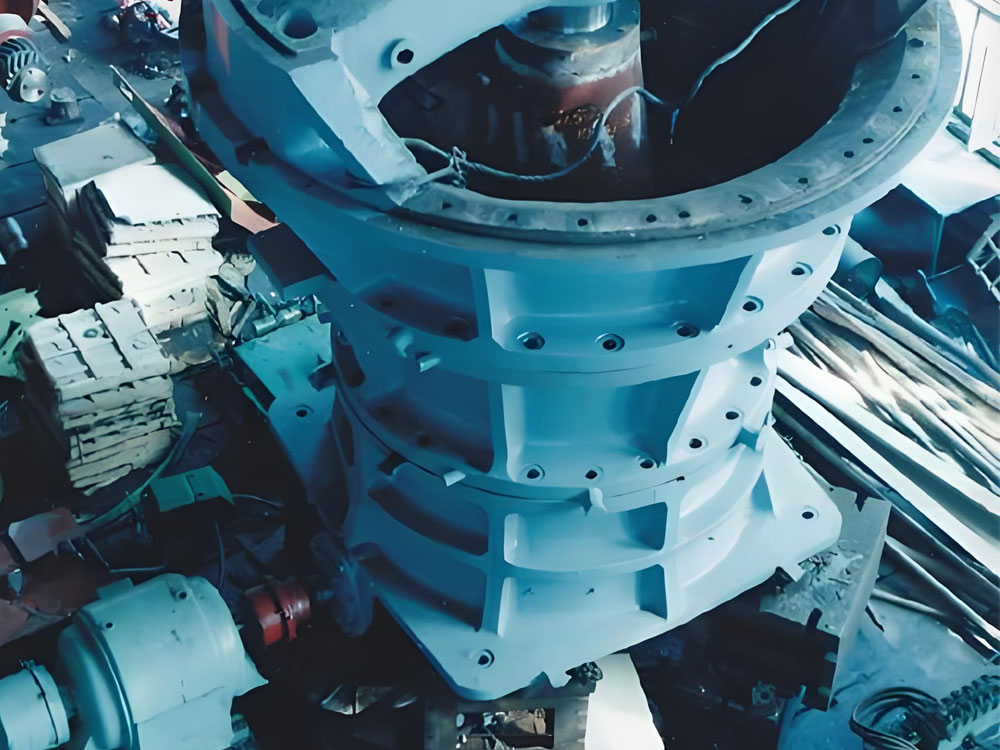

Opção de Atualização: Britador Giratório

Vantagens: Elevada taxa de britagem (até 8:1), redução de 15% a 20% no consumo de energia

Aplicações: Minas de grande porte (ex.: Mina de Cobre Escondida, Chile)

Equipamento de Suporte: Alimentador Vibratório

Função: Garante uma alimentação uniforme para evitar a sobrecarga do equipamento

Aumento da Eficiência: Reduz as falhas por bloqueio de material em 20%.

2. Etapa de Britagem Média-Fina: Cirurgia de Precisão para Controlo do Tamanho das Partículas

Britador Cónico

Princípio: Britagem por compressão em camadas, granulometria uniforme (10-50 mm)

Aplicações: Minérios de dureza média ou elevada (p. ex., minério de chumbo-zinco)

Estudo de Caso: A Mina de Chumbo-Zinco de Yunnan Huize utiliza britadores cónicos hidráulicos HPC, conseguindo 92% de conformidade com a granulometria do produto.

Britador de Impacto

Vantagens: Elevada taxa de trituração (até 40:1), excelente forma das partículas (partículas cúbicas >85%)

Limitações: Desgaste rápido das peças de desgaste (vida útil ~3000 horas)

Aplicações: Minérios de dureza média (p. ex., certos minérios de óxido de cobre)

Equipamento de Peneiração: Peneira vibratória de deck único

Função: Separa granulometrias qualificadas, devolve material não qualificado

Métrica de Eficiência: Eficiência de peneiramento ≥90%.

3. Etapa de Britagem Fina: “Polimento de Precisão” para o Tamanho Final das Partículas

Britador Cónico de Cabeça Curta

Tamanho da Descarga: 3-20 mm

Aplicações: Britagem final de minérios duros

Britador de Rolos

Prós: Tamanho de partícula controlável (ajustável abaixo de 2 mm)

Limitações: Baixa produtividade (aprox. 500 t/h por unidade)

Britador de Impacto Vertical

Aplicações: Minérios frágeis (por exemplo, certos depósitos de ouro)

Ajuste de tamanho: Controlo de velocidade (1000-1500 rpm)

Equipamento auxiliar: Peneira vibratória de dois pisos

Função: Permite o funcionamento em circuito fechado para reduzir a britagem excessiva

Estudo de caso: A mina de cobre Olympic Dam, na Austrália, utiliza peneiramento de dois pisos, reduzindo a carga circulante para 25%.

III. Estratégias de Otimização para Processos de Britagem

1. Processo Clássico: Circuito Fechado de Três Fases

Fluxo: Britagem primária → Britagem secundária → Britagem terciária + Peneiração

Vantagens: Redução de 30% no consumo de energia, aumento de 25% na eficiência

Cenários Aplicáveis: Fábricas de processamento de minerais em grande escala (p. ex., Mina de Cobre de Las Bambas, Peru)

2. Processo Simplificado: Circuito Fechado de Dois Estágios

Fluxo: Britagem primária → Britagem terciária + Peneiração

Vantagens: Redução de 40% no investimento em equipamentos, poupança de 30% no espaço

Cenários Adequados: Operações de pequena a média escala ou minérios de baixa dureza (p. ex., certos minérios de ferro)

IV. Práticas de Aumento de Eficiência para Processos Especiais

1. Moinho de Rolos de Alta Pressão

Princípio: A britagem por camadas reduz o consumo de energia em 40% a 50%

Caso: A aplicação da ThyssenKrupp nas minas de cobre chilenas reduziu o consumo específico de energia para 1,2 kWh/t.

2. Sistema de Controlo Inteligente

Tecnologia: PLC + IoT

Função: Monitorização em tempo real da corrente, temperatura e outros parâmetros com 95% de precisão na previsão de avarias

Benefícios: Redução de 60% do tempo de inatividade não planeado, otimização energética de 10% a 15%

3. Medidas de Proteção Ambiental

Câmara de britagem fechada + coletor de pó pulsado

Efeito: Concentração de emissão de pó ≤10 mg/m³ (muito abaixo do padrão nacional de 30 mg/m³)

Estudo de Caso: Após a implementação nas operações da Zijin Mining, as queixas dos residentes locais diminuíram 90%.

V. Estudos de Caso Práticos e Recomendações de Seleção

1. Soluções Típicas de Britagem de Minério Metálico

Minério de Cobre: Britador de Mandíbulas (britagem primária) + Britador Cónico (britagem secundária/terciária) + Processo de circuito fechado de três fases

Caso de Estudo: Mina de Cobre Las Bambas da Minmetals Resources, com uma capacidade de processamento anual de 120 milhões de toneladas.

Minério de Ouro: Estação Móvel de Britagem (britagem primária e secundária integradas)

Vantagens: Implantação concluída em 7 dias, resposta flexível a locais de minério dispersos

Caso de Estudo: Projeto internacional do Shandong Gold Group, com redução de 50% do tempo de comissionamento.

Minério de Chumbo-Zinco: Britador de Impacto (britagem fina)

Resultado: Aumento de 8% na taxa de recuperação, gerando mais de 20 milhões de ienes em benefícios anuais.

2. Critérios Principais para a Seleção de Equipamentos

Correspondência de Dureza: Alta dureza — britadores de mandíbulas/cónicos; baixa dureza — britadores de impacto.

Adaptação à Escala: Equipamento pesado (por exemplo, britador de mandíbulas de 1200 t/h) para grandes minas; unidades móveis para operações de pequena a média dimensão.

Custos de Manutenção:

Revestimentos de liga de crómio-molibdénio: prazo de validade de 8.000 horas, ¥ 50.000/conjunto;

Chapas de aço revestidas: vida útil de 5.000 horas, ¥ 20.000/conjunto, oferecendo uma excelente relação qualidade-preço.

VI. Tendências Futuras: Verde e Inteligente

Com o avanço das metas de neutralidade carbónica, os processos de britagem estão a evoluir para soluções digitais e de baixo carbono. Por exemplo, uma empresa líder pilotou britadores movidos a hidrogénio, reduzindo as emissões anuais de carbono em 2.000 toneladas por unidade. Os sistemas de visão com IA podem identificar a dureza do minério em tempo real, ajustando dinamicamente os parâmetros de britagem para aumentar a eficiência em 18%.

Aumentar a eficiência da britagem de minério requer, fundamentalmente, inovação sinérgica entre equipamentos, processos e gestão. Ao combinar precisamente as características do minério, otimizar o design do processo e integrar tecnologias inteligentes, as fábricas de processamento de minerais podem alcançar avanços duplos na redução de custos e na produção, garantindo, ao mesmo tempo, a conformidade ambiental.