Na construção de infra-estruturas, como edifícios e estradas, os agregados de areia e cascalho são materiais de base indispensáveis. Uma linha de produção de agregados eficiente, estável e alinhada com a procura de produção desempenha um papel crucial para garantir a qualidade, a produtividade e o controlo de custos dos agregados. A seguir, detalhamos as principais considerações para fazer a escolha certa.

I. Definir os Requisitos de Produção

Requisitos de Produção

Em primeiro lugar, determine a produção anual ou diária esperada da linha de produção. Diferentes escalas de produção impactam diretamente a seleção e configuração dos equipamentos. Por exemplo, um projecto que exija 5.000 toneladas de agregado por dia exigirá capacidades de processamento e quantidades de equipamento significativamente diferentes em comparação com um que exija 2.000 toneladas por dia. As linhas de produção em grande escala podem exigir vários britadores, peneiras e outros equipamentos de grande dimensão a trabalhar em conjunto para satisfazer as elevadas exigências de produção. As linhas de produção mais pequenas, no entanto, podem optar por equipamentos relativamente compactos que satisfaçam as necessidades de produção e, ao mesmo tempo, reduzam os custos de aquisição dos equipamentos.

Especificações do Produto

Defina as especificações necessárias para os agregados de areia e cascalho, incluindo granulometria e granulometria. Diferentes projetos de engenharia têm requisitos específicos para a distribuição e formato das partículas dos agregados. Por exemplo, os materiais para bases de pavimentos rodoviários requerem um controlo rigoroso sobre a gama de tamanhos e granulometria das partículas, exigindo equipamentos capazes de regular com precisão o tamanho da saída. Em contraste, os agregados comuns para a construção podem ter requisitos de tamanho mais flexíveis. Selecione o equipamento de britagem e peneiramento adequado com base nas especificações do produto para garantir que os agregados produzidos cumprem os padrões de qualidade.

II. Considere as Características da Matéria-Prima

Tipos de Matéria-Prima

As matérias-primas agregadas comuns incluem o calcário, o granito e o basalto. As diferentes matérias-primas apresentam variações significativas nas propriedades físicas, como a dureza e a fragilidade, que influenciam significativamente a seleção do equipamento. Por exemplo, o calcário tem uma dureza relativamente baixa, tornando os britadores de maxilas adequados como equipamento primário de britagem. A sua estrutura simples e facilidade de manutenção cumprem adequadamente os requisitos de britagem de calcário. Por outro lado, a elevada dureza do granito exige equipamentos como britadores cónicos com maior força de britagem para britagem média e fina, de forma a garantir resultados de britagem eficazes e uma vida útil prolongada do equipamento.

Tamanho da Alimentação

O tamanho máximo de alimentação das matérias-primas é outro fator crítico na seleção do equipamento. Para tamanhos de alimentação maiores, são necessários britadores com aberturas de alimentação maiores, como os britadores de mandíbulas grandes. Tamanhos de alimentação mais pequenos podem ser mais adequados para britadores de impacto, que oferecem uma maior taxa de britagem e são mais eficazes no processamento de materiais de média dimensão. Além disso, considere se a matéria-prima contém quantidades significativas de solo ou impurezas. Se houver predominância de impurezas, podem ser necessários equipamentos complementares, como os lavadores de areia, para a limpeza, de forma a melhorar a qualidade da areia e do agregado.

III. Avaliação do Desempenho do Equipamento

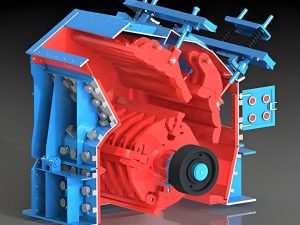

Equipamento de Britagem

Britador de Mandíbulas: Como equipamento de britagem primária, oferece vantagens como uma elevada taxa de britagem, uma estrutura simples e um funcionamento estável. É adequado para a britagem de materiais com diversos níveis de dureza, especialmente para a britagem grosseira de grandes blocos. Ao selecionar um britador de maxilas, os principais parâmetros a considerar incluem o tamanho da abertura de alimentação, a gama de ajuste da abertura de descarga e a capacidade de processamento. Por exemplo, um modelo específico de britador de maxilas apresenta uma abertura de alimentação de 1200 mm × 1500 mm, uma gama de ajuste da abertura de descarga de 150 a 350 mm e uma capacidade de processamento de 800 a 1000 toneladas por hora, cumprindo os requisitos de britagem primária para linhas de produção de areia e agregados de cascalho em larga escala.

Britador Cónico: Utilizado principalmente para britagem média e fina, apresenta uma elevada eficiência de britagem, granulometria uniforme do produto e longa vida útil das peças de desgaste. Adequado para britagem de materiais de elevada dureza. Ao selecionar um triturador cónico, considere fatores como o tipo (por exemplo, triturador cónico de mola, triturador cónico hidráulico), a configuração da câmara de trituração e a potência do motor. Os britadores cónicos hidráulicos oferecem uma elevada automatização e uma operação fácil de utilizar, ajustando automaticamente as aberturas de descarga para acomodar as variações de material e garantir a qualidade consistente do produto.

Britador de Impacto: Adequado para a britagem de materiais de dureza média a baixa, oferece elevadas taxas de britagem, excelente granulometria do produto e partículas bem conformadas. O seu mecanismo de britagem exclusivo submete os materiais a múltiplos impactos e contragolpes durante o processamento, resultando em partículas com um formato superior. Ao selecionar um britador de impacto, concentre-se em parâmetros como o material da placa do martelo, o diâmetro do rotor e a velocidade de rotação, uma vez que estes impactam diretamente a eficiência da britagem e a vida útil.

Equipamento de Peneiração

O equipamento de peneiramento classifica os materiais britados por tamanho de partícula. Os tipos comuns incluem peneiras vibratórias e peneiras vibratórias circulares. Ao selecionar o equipamento de peneiração, devem ser considerados fatores como a área de peneiração, as especificações da malha da peneira e a capacidade de processamento. Por exemplo, um determinado modelo de peneira vibratória tem uma área de peneiramento de 20 metros quadrados, com especificações de malha de peneira substituíveis de acordo com as necessidades de produção. A sua capacidade de processamento atinge as 500 a 800 toneladas por hora, satisfazendo as exigências de peneiramento das linhas de produção de agregados de areia e cascalho de média a grande dimensão. Ao mesmo tempo, devem ser escolhidas malhas de peneiramento fiáveis e de alta eficiência para garantir resultados de peneiramento eficazes.

Equipamentos de Transporte

Os equipamentos de transporte são responsáveis pelo transporte de matérias-primas e produtos acabados entre diferentes processos de produção. Os tipos mais comuns incluem transportadores de correia e elevadores de balde. Ao selecionar o equipamento de transporte, devem ser considerados fatores como a capacidade de transporte, a distância e o ângulo. Por exemplo, o transporte de longa distância requer transportadores de correia com potência suficiente e uma largura de correia apropriada; os elevadores de balde são preferíveis para transporte vertical. Ao mesmo tempo, certifique-se de que o equipamento mantém uma excelente vedação para evitar derrames de material durante o transporte, o que pode causar poluição ambiental e desperdício de material.

IV. Foco na Qualidade e Fiabilidade do Equipamento

Reputação da Marca

Opte por fabricantes de equipamentos de marcas conceituadas. Estas empresas possuem frequentemente uma vasta experiência em produção, tecnologia avançada e sistemas abrangentes de serviço pós-venda. Pesquise materiais do setor, consulte colegas e visite os locais de operação dos equipamentos para compreender a reputação e o feedback dos utilizadores de diferentes marcas. Por exemplo, certas marcas de equipamentos de britagem de renome internacional gozam de uma forte reputação no mercado pela sua elevada qualidade, desempenho e fiabilidade. Embora os seus preços possam ser relativamente mais elevados, oferecem uma excelente relação custo-benefício quando se consideram os custos operacionais a longo prazo e a eficácia operacional.

Materiais e Processos de Fabrico

Os materiais e os processos de fabrico impactam diretamente a qualidade e a vida útil do equipamento. Os componentes críticos, como martelos britadores, placas de revestimento e telas de peneiramento, devem ser fabricados com materiais de elevada resistência e resistência ao desgaste. Por exemplo, os martelos fabricados em ferro fundido com alto teor de crómio oferecem uma dureza e resistência à abrasão superiores, prolongando a vida útil do equipamento e reduzindo a frequência e os custos de substituição. Além disso, preste atenção à precisão do fabrico para garantir que os componentes se encaixam com precisão, operam sem problemas e minimizam as taxas de avaria.

V. Considerações de Custo

Custos de Aquisição de Equipamento

Os preços variam significativamente entre as diferentes marcas e modelos. Na seleção de equipamentos, o preço não deve ser o único critério; desempenho, a qualidade e a adequação devem ser avaliados de forma abrangente. Embora os equipamentos de baixo custo possam parecer económicos inicialmente, podem levar a avarias frequentes e a uma redução da eficiência da produção durante a operação real, aumentando, em última análise, os custos de manutenção e as perdas por tempo de inatividade. Por isso, priorize equipamentos com uma boa relação custo-benefício que garantam a qualidade.

Custos Operacionais

Os custos operacionais abrangem o consumo de energia, os custos de substituição de peças de desgaste, as despesas com mão-de-obra e muito mais. A seleção de equipamentos energeticamente eficientes reduz os custos de produção. Por exemplo, alguns equipamentos de britagem modernos empregam tecnologias avançadas de poupança de energia que reduzem significativamente o consumo de energia em comparação com os modelos tradicionais. Além disso, concentre-se nos custos de substituição e na vida útil das peças de desgaste, optando por equipamentos com componentes acessíveis e de fácil substituição. Além disso, o layout racional dos equipamentos e os níveis de automatização podem aumentar a eficiência da produção e reduzir os custos com mão-de-obra.

VI. Avaliação do Serviço Pós-Venda

Instalação e Comissionamento

Os fabricantes de equipamentos devem prestar serviços profissionais de instalação e comissionamento para garantir a configuração adequada e a prontidão operacional. Durante este processo, os técnicos devem realizar inspeções e ajustes abrangentes para resolver possíveis problemas. Devem também formar os operadores sobre os procedimentos de operação e manutenção do equipamento.

Manutenção e Reparação

Um sistema abrangente de serviço pós-venda deve incluir serviços de manutenção e reparação rápidos. Os equipamentos apresentam inevitavelmente avarias durante a operação, exigindo que os fabricantes respondam rapidamente e forneçam reparações em tempo útil. Devem também ser oferecidos serviços regulares de manutenção, envolvendo inspeções e manutenção completas para prolongar a vida útil do equipamento. Por exemplo, alguns fabricantes oferecem linhas de serviço diretas 24 horas, permitindo o rápido envio de técnicos para o local após a receção dos pedidos dos utilizadores.

Fornecimento de Peças de Substituição

Garanta que o fabricante do equipamento pode fornecer um fornecimento adequado de peças de substituição genuínas. As peças genuínas oferecem maior garantia de qualidade e compatibilidade, garantindo o normal funcionamento do equipamento. Atrasos no fornecimento de peças de substituição podem levar a um tempo de inatividade prolongado do equipamento, impactando os planos de produção. Portanto, ao selecionar o equipamento, é crucial compreender a capacidade de fornecimento de peças de substituição e o estado do stock do fabricante.

A seleção do equipamento adequado para a linha de produção de agregados requer uma análise abrangente dos requisitos de produção, características da matéria-prima, desempenho do equipamento, fiabilidade da qualidade, fatores de custo e serviço pós-venda. Só através de uma compreensão e avaliação completas, é possível escolher o equipamento mais adequado para o seu projeto de produção, conseguindo assim uma produção de agregados eficiente, estável e económica.