Ao construir uma linha de produção de brita com uma capacidade de 500 toneladas por hora, a seleção do equipamento e o design do processo devem estar em estreita sintonia com as características da matéria-prima e os requisitos do produto acabado. De seguida, detalhamos as principais configurações do equipamento, os fluxos típicos do processo e as principais medidas de otimização, complementados com dados específicos e estudos de caso para aumentar a praticabilidade:

I. Plano de Configuração do Equipamento Principal

1. Etapa de Britagem Primária

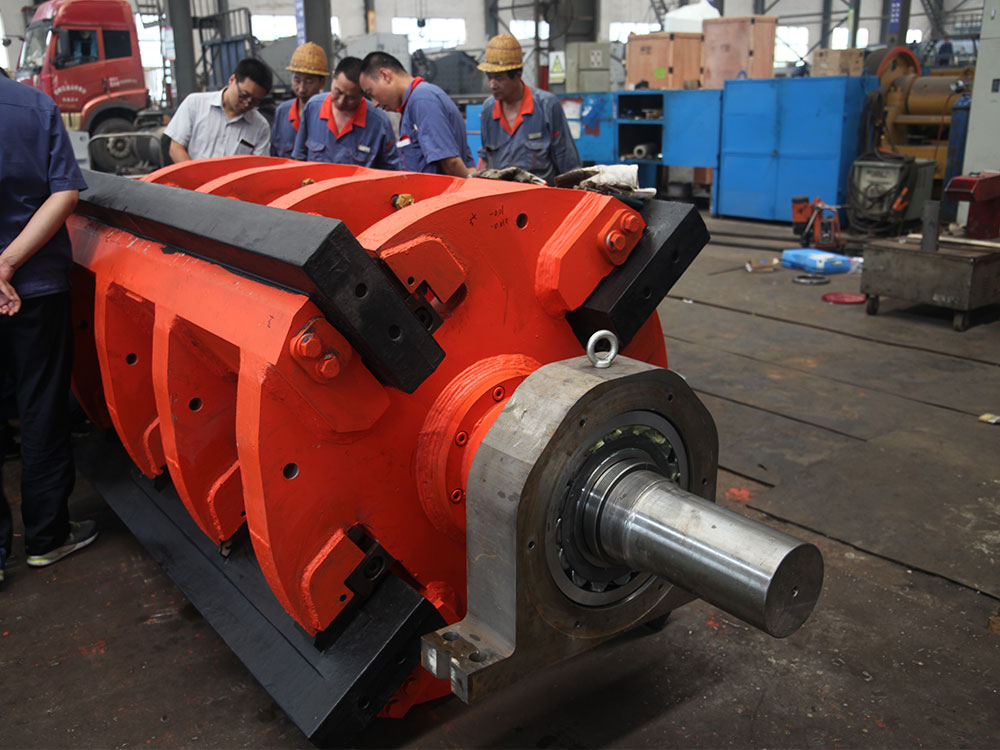

Britador de Mandíbulas

Cenário de Aplicação: Processamento de grandes blocos de matéria-prima (tamanho de alimentação ≤930 mm), particularmente adequado para materiais de dureza média, como calcário e pedra calcária (dureza Mohs 3-5).

Suporte de Dados: Tomando como exemplo o britador de maxilas C6X, este atinge uma capacidade de processamento de 400 a 800 toneladas/hora, com uma potência de motor de 220 kW e uma relação de britagem de 6:1, concluindo eficientemente as tarefas de britagem primária.

Estudo de Caso: Um projeto rodoviário em Gansu utilizou britadores de maxilas C6X, com uma única unidade a processar mais de 6.000 toneladas por dia para satisfazer os requisitos de uma linha de produção de 500 toneladas por hora.

Alternativa ao Britador Giratório

Aplicações Adequadas: Processamento de materiais de elevada dureza, como o granito e o basalto (dureza Mohs ≥7).

Comparação de Dados: Os britadores cónicos oferecem uma capacidade 30% superior aos britadores de maxilas, mas requerem um investimento inicial 20% a 30% superior. Por exemplo, uma pedreira de granito utilizando um britador cónico H7800 atingiu as 650 toneladas por hora, embora o equipamento pesasse mais de 200 toneladas e exigisse fundações robustas.

2. Etapa de Britagem Média e Fina

Britador de Impacto

Vantagens: Produz produtos finais em formato cúbico com um teor de agulhas e flocos ≤8%, adequados para a produção de agregados de betão.

Análise de Custos: Tomando como exemplo o britador de impacto CI5X, o preço unitário é de aproximadamente 800.000¥, 40% inferior ao dos britadores cónicos, mas a vida útil das peças de desgaste é apenas um terço da dos britadores cónicos.

Britador Cónico

Parâmetros Técnicos: Os britadores cónicos hidráulicos multicilindros (por exemplo, HPT300) processam 200 a 500 toneladas/hora. O princípio de britagem por compressão em camadas prolonga a vida útil das peças de desgaste para mais de 8.000 horas.

Estudo de caso: O britador cónico monocilíndrico HST315 implantado no projeto de diabásio Lüliang de Shanxi produz cinco especificações de agregados (5-10 mm, 10-20 mm, etc.), com um teor de agulhas e flocos ≤5%.

3. Etapa de Peneiração e Moldagem

Peneira Vibratória

Eficiência de Classificação: A peneira vibratória 3YZS2460 processa 300 a 600 toneladas/hora com uma precisão de peneiração de 95% e uma taxa de recirculação controlada abaixo dos 15%.

Design de Circuito Fechado: Realiza a peneiração em múltiplos estágios através do crivo S5X3075, produzindo simultaneamente cinco tipos de areia: 0-5 mm, 5-10 mm, 10-20 mm, 20-30 mm e 30-40 mm.

Fabricante de Areia

Britador de Impacto de Eixo Vertical VSI6X: Utiliza britagem composta "pedra sobre pedra" e "pedra sobre ferro". Produz areia com um módulo de finura de 2,8 a 3,2 e um teor de pó ≤8%, cumprindo os padrões de areia de Classe II.

Comparação do Consumo de Energia: 20% mais eficiente em termos energéticos do que os sandmakers tradicionais, com um consumo de energia de apenas 3,5 kWh por tonelada.

II. Análise de Fluxos de Processo Típicos

1. Linha de Produção de Calcário

Projeto do Processo:

Alimentador → Britador de Mandíbulas (britagem primária) → Britador de Impacto (britagem secundária) → Peneira Vibratória (classificação) → Britagem Recirculada → Moldagem do Sandmaker → Lavador de Areia (opcional) → Produto Acabado.

Dados do Caso:

O projeto Gansu utiliza um britador de maxilas C6X + britador de impacto CI5X + peneiramento S5X, atingindo as 520 toneladas por hora com 98% de qualidade do formato das partículas do produto. Forneceu mais de 2 milhões de toneladas de agregado à Via Expressa de Lanhai.

2. Linha de Produção de Granito/Basalto

Otimização do Processo:

Britagem grosseira com britador de maxilas → Britagem média/fina com britador cónico → Peneiração em múltiplos estágios → Conformação com máquina de areia → Sistema de despoeiramento → Produto acabado.

Destaques do Caso:

O projeto de Lüliang, Shanxi, conseguiu a "substituição de dois britadores" com britadores cónicos HST315, reduzindo o consumo de equipamento e o consumo total de energia em 18%, com uma produção anual agregada de 1,5 milhões de toneladas.

III. Principais Medidas de Otimização

1. Pré-peneiração e Remoção de Ferro

Alimentador de Barras: Atinge 85% de eficiência na pré-peneiração, separa partículas ≤ 50 mm e reduz o risco de sobrecarga para britadores de maxilas.

Configuração do Separador Magnético: Os separadores magnéticos permanentes com força de indução magnética ≥ 1,2 T removem mais de 95% das impurezas ferrosas, protegendo os equipamentos subsequentes.

2. Design com Economia de Energia

Britador de maxilas de estilo europeu (PEW860): Apresenta um design de britagem com câmara profunda, reduzindo o consumo de energia em 15% em comparação com os britadores de maxilas tradicionais, com potência do motor otimizada para 110 kW.

Britador cónico hidráulico: O ajuste da abertura de descarga hidráulica minimiza o tempo de inatividade, reduzindo o consumo global de energia em 12%.

3. Recursos de Proteção Ambiental

Estrutura Fechada: As oficinas de britagem fechadas com painéis de aço com revestimento colorido reduzem o ruído em mais de 20 dB.

Sistema de Recolha de Pó por Pulso: Eficiência de remoção de pó ≥99%, concentração de emissão de pó ≤10 mg/m³, cumprindo as normas ambientais nacionais.

IV. Suporte de Dados e Tendências do Setor

Dados de Mercado: O mercado de equipamentos para linhas de produção de pedra britada da China atingiu 12 mil milhões de ¥ em 2024, com as linhas de 500 toneladas por hora a representarem mais de 40% do mercado.

Tendências Tecnológicas: Os sistemas de controlo inteligentes (por exemplo, SCADA) permitem a monitorização remota de equipamentos, alcançando 90% de precisão na previsão de falhas e reduzindo o tempo de inatividade em 30%.

Através destas configurações e otimizações, a linha de produção de pedra britada de 500 toneladas por hora consegue uma operação eficiente, de baixo consumo e amiga do ambiente, proporcionando um suporte agregado estável e de alta qualidade para projetos de construção de infraestruturas.