Para satisfazer a procura de britagem de matéria-prima de basalto de 20 cm para a produção de areia, precisamos de considerar as propriedades físicas únicas do basalto – a sua elevada dureza e resistência à abrasão – que representam um sério desafio para a seleção do equipamento de britagem. Para garantir que o agregado final de areia e cascalho não só tem uma granulometria uniforme, como também cumpre os excelentes padrões de granulometria, um processo de britagem eficiente e em múltiplas fases tornou-se o cerne do nosso projeto. A seguir, apresentamos uma configuração bem concebida, baseada num fluxo típico de linha de produção, concebida para satisfazer as elevadas exigências de britagem de basalto e produção de areia.

Disposição do Equipamento Principal

Etapa de Britagem Grossa

Nesta fase, recomendamos a utilização de um britador de maxilas, especificamente o modelo C6X, para lidar com grandes matérias-primas de basalto até 20 cm. O britador de maxilas C6X é conhecido pelas suas taxas de britagem extragrandes e excelente estabilidade, sendo capaz de britar matérias-primas até um tamanho de grânulo médio de cerca de 10 a 30 cm numa única passagem. Este equipamento não só possui uma elevada eficiência de britagem, como também possui uma longa vida útil das peças de desgaste, o que o torna ideal para o processamento de basalto de elevada dureza.

Etapa de britagem média e fina

Para melhorar ainda mais a eficiência da britagem e a qualidade do produto final, configuramos duas secções do britador cónico para partilhar a tarefa de britagem. A primeira secção adota um britador cónico hidráulico monocilíndrico (por exemplo, tipo HST), enquanto a segunda secção adota um britador cónico hidráulico multicilíndrico (por exemplo, tipo HPT). Ambas adotam o avançado princípio de britagem laminar, que não só melhora significativamente a eficiência da britagem, como também previne eficazmente a sobrecarga do equipamento e garante um funcionamento estável da linha de produção. Além disso, o tamanho da abertura do anel de ajuste do britador cónico pode ser ajustado de forma flexível de acordo com as necessidades, de modo a adaptar-se às necessidades de britagem de materiais com diferentes granulometrias.

Etapa de Moldação da Areia

Na fase de moldagem da areia, optámos pelo Britador de Impacto de Eixo Vertical (modelo VS6X), que melhora ainda mais a granulometria do produto final, lançando o material na placa de impacto para britagem por impacto através do rotor de alta velocidade. Para obter areia com um mecanismo de qualidade mais arredondada e consistente, podemos também considerar a combinação do processo combinado com moinho de barras para tratamento fino. O moinho de barras tritura e molda o material através da ação de laminação e compressão do meio de barras.

Equipamentos de Peneiração e Auxiliares

Para garantir que os materiais podem ser classificados e peneirados de acordo com a granulometria, utilizamos peneiras vibratórias (como o modelo S5X). Este equipamento apresenta as vantagens de uma elevada eficiência de peneiramento, baixo ruído e fácil manutenção. Já o alimentador vibratório é responsável por alimentar a matéria-prima na linha de produção de forma uniforme e contínua, garantindo uma quantidade de alimentação estável e controlável ao britador.

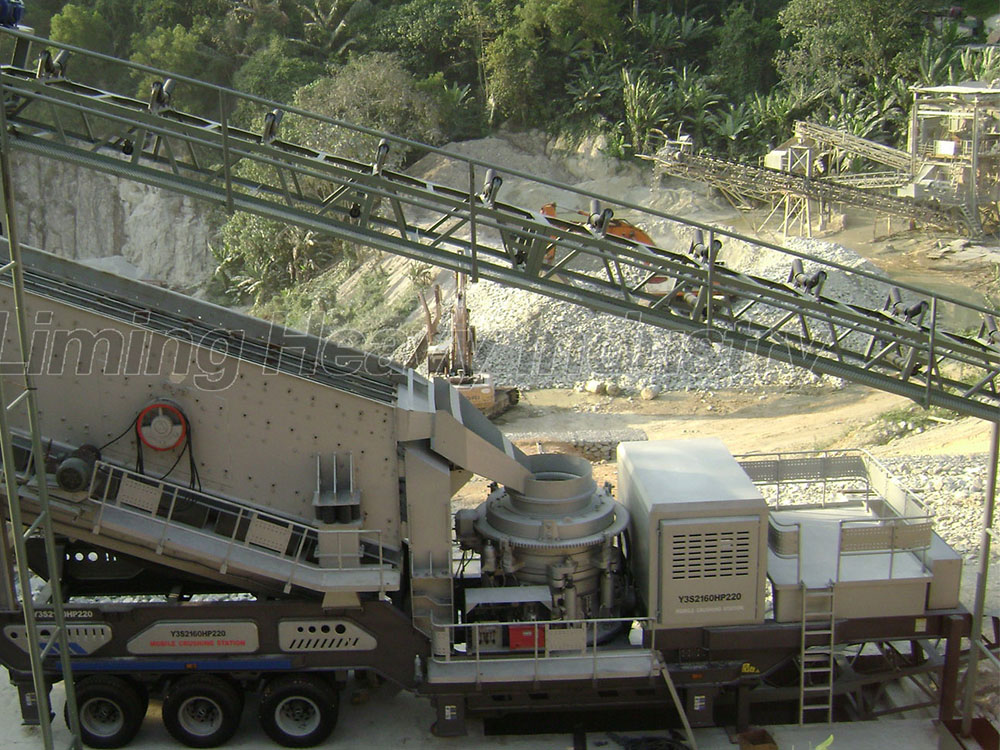

Fluxo e Layout da Linha de Produção

Processamento de Matéria-Prima

A linha de processamento de matérias-primas começa no alimentador vibratório, que alimenta uniformemente 20 cm de matéria-prima de basalto na fábrica de britagem de mandíbulas para britagem grosseira. Ao ajustar a amplitude e a frequência do alimentador vibratório, podemos controlar com precisão a quantidade de alimentação para garantir a eficiência da britagem e a qualidade dos produtos acabados.

Britagem média e fina

Após a britagem grosseira, o material entra na oficina de britagem média através de um tapete transportador e é processado passo a passo por duas secções do britador cónico. Este processamento passo a passo pode reduzir a carga de uma única máquina e prolongar a vida útil do equipamento. Enquanto isso, o sistema hidráulico do britador cónico pode monitorizar e ajustar a pressão de trabalho do equipamento em tempo real para garantir a estabilidade e a segurança do processo de britagem.

Fabrico e Peneiramento de Areia

Após a britagem média, o material entra na oficina de fabrico de areia para tratamento de conformação e, em seguida, passa pela oficina de peneiramento para verificação do tamanho das partículas. Os materiais não qualificados regressarão ao processo de britagem para reprocessamento, enquanto os agregados acabados qualificados serão enviados para a área de armazenagem através de uma correia transportadora. A peneira vibratória na oficina de peneiração pode ajustar o tamanho da abertura da peneira de acordo com a necessidade, de modo a adaptar-se às necessidades de peneiração de diferentes tamanhos de agregados.

PRINCIPAIS CARACTERÍSTICAS TÉCNICAS

Processo de britagem em quatro fases

Através da divisão profissional do trabalho em quatro fases, nomeadamente britagem grossa, britagem média, britagem fina e conformação, podemos melhorar significativamente a eficiência da britagem e a taxa de rendimento. Este processo de britagem em quatro fases não só é adequado para o processamento de rochas duras, como também garante que o agregado final tem um tamanho e forma uniformes.

Otimização sinérgica do equipamento

A utilização de britadores cónicos em conjunto com britadores de impacto pode compensar a falta de rendimento de um único equipamento. O britador cónico brita o material num tamanho mais pequeno, enquanto o britador de impacto molda ainda mais e melhora o tamanho do grão. Ao mesmo tempo, o sistema hidráulico garante a estabilidade da planta e adapta-se à elevada dureza do basalto. Esta otimização sinérgica do equipamento pode melhorar significativamente o desempenho global e a eficiência da linha de produção.

Ajuste Flexível da Capacidade de Produção

Para satisfazer as necessidades dos diferentes clientes e as condições reais de produção, podemos configurar com flexibilidade a escala da linha de produção de acordo com a procura real. Por exemplo, para 650 toneladas por hora, podemos adotar a combinação de britador de maxilas + cone duplo + impacto para garantir uma elevada produção contínua. Ao mesmo tempo, podemos ajustar os parâmetros do equipamento de acordo com a dureza e a distribuição granulométrica das matérias-primas para obter os melhores resultados de produção.

Produtos Acabados e Manutenção

A gama granulométrica final obtida abrange 0-265 mm, o que está em total conformidade com a norma de areia de construção. Estes agregados não só apresentam uma granulometria uniforme e uma excelente forma de grão, como também apresentam uma elevada resistência à abrasão, o que pode satisfazer as necessidades de diversos projetos de construção. Para garantir o funcionamento estável da linha de produção a longo prazo e prolongar a vida útil do equipamento, necessitamos de realizar manutenções regulares do equipamento. Por exemplo, monitorizar e ajustar a carga do britador de impacto, substituir peças resistentes ao desgaste que estejam muito desgastadas, etc. Estes trabalhos de manutenção não só melhoram a fiabilidade e a estabilidade do equipamento, como também reduzem os custos de produção e as despesas de manutenção.

Esta configuração, baseada no design típico de fluxo da linha de produção, tem em conta as características de elevada dureza e resistência ao desgaste do basalto e garante que os agregados finais de areia e cascalho obtidos têm uma granulometria uniforme e uma excelente forma de grão, através do processo de britagem multiestágio altamente eficiente e da avançada tecnologia de otimização sinérgica do equipamento. Ao mesmo tempo, também nos preocupamos com a flexibilidade e manutenibilidade da linha de produção para satisfazer as necessidades dos diferentes clientes e as condições reais de produção.