As linhas de produção de britagem de rochas duras, como componente crítico da mineração moderna e da produção de materiais de construção, contam com uma série de etapas essenciais precisamente concebidas para uma operação eficiente. Estas etapas integram controlo inteligente e tecnologia de peneiramento fino para garantir a obtenção de alta qualidade das metas de produção em larga escala. A seguir, uma análise detalhada destas etapas essenciais:

1. Etapa Preliminar de Britagem: Estabelecer a Base

Nesta fase, as matérias-primas são primeiramente alimentadas num alimentador vibratório, que utiliza uma frequência e amplitude de vibração precisas para garantir que os materiais são alimentados de forma uniforme e contínua no britador de maxilas. O britador de maxilas, como primeira etapa da britagem de rochas duras, possui uma notável capacidade de britagem. Pode manusear facilmente rochas duras como granito e basalto, com uma resistência à compressão até 320 MPa, com um tamanho máximo de alimentação de uns impressionantes 1.200 mm e uma produção horária de até 1.600 toneladas. Esta capacidade de processamento de alta eficiência estabelece uma base sólida para os processos subsequentes. O material britado preliminarmente é então transportado de forma suave e rápida para o processo seguinte através de uma correia transportadora robusta e durável, garantindo a operação sem problemas de toda a linha de produção.

II. Etapas de Britagem Intermédia e Fina: Procurando a Excelência

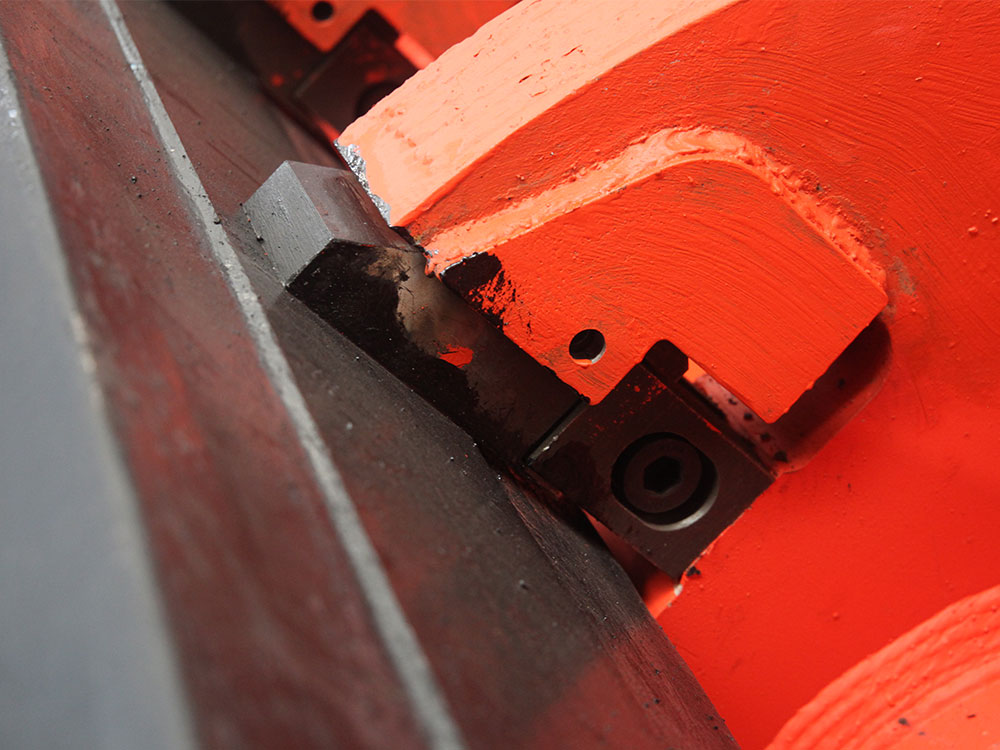

Na etapa de britagem secundária, o material britado grosso é alimentado a um britador cónico (hidráulico monocilíndrico ou multicilíndrico). Este equipamento, reconhecido pelo seu excepcional desempenho de britagem e resistência ao desgaste, é a escolha ideal para o processamento de materiais com granulometria até 450 mm. Com uma produção máxima de 2.000 toneladas por hora, satisfaz plenamente as exigências da produção em grande escala. Dada a dureza da rocha dura, a resistência ao desgaste do britador cónico é particularmente crítica. Por conseguinte, ao selecionar o equipamento, deve ser dada especial atenção aos materiais resistentes ao desgaste e ao design estrutural para evitar a utilização de britadores de impacto facilmente danificados, garantindo assim a estabilidade e a durabilidade da linha de produção.

A etapa de britagem terciária é determinada com base em requisitos específicos. Após a peneiração, caso ainda existam materiais com granulometria superior a 315 mm, estes voltarão ao britador cónico hidráulico multicilindros para rebritagem, formando um processo em circuito fechado. O controlo preciso desta etapa garante a uniformidade da granulometria e a estabilidade da qualidade do produto final.

3. Etapa de fabrico e conformação da areia: Perfeição na conformação

Na fase de fabrico e conformação de areia, a brita que cumpre os requisitos de fabrico de areia (normalmente não superior a 20 mm) é alimentada em máquinas avançadas de fabrico de areia por impacto (por exemplo, séries VSI5X e VSI6X). Estas máquinas utilizam um método de trabalho "pedra sobre pedra" ou "pedra sobre ferro" para moldar os materiais de forma eficiente. Através de um processo de impacto e moagem cuidadosamente concebido, a areia manufaturada produzida apresenta uma excelente forma de partículas e uma granulometria razoável, atendendo aos requisitos de materiais de construção de alto padrão.

4. Etapa de Peneiração e Classificação: Separação Precisa

A etapa de peneiramento e classificação é uma parte indispensável de toda a linha de produção. Durante o processo de pré-peneiração, a saída do britador cónico é finamente separada por um crivo vibratório de alta resistência, com materiais superiores a 315 mm identificados com precisão e devolvidos ao processo de britagem terciária para reprocessamento. A etapa de peneiramento do produto acabado é ainda mais meticulosa, com peneiras vibratórias multicamadas a dividir o material para o fabrico de areia em diferentes especificações, como 0-5 mm, 5-10 mm, 10-20 mm e 20-31,5 mm. Esta separação precisa garante a diversidade e a aplicabilidade do produto final. As partículas que não cumprem as normas são devolvidas à máquina de fabrico de areia ou ao britador cónico para processamento posterior até que cumpram os requisitos.

5. Controlo Inteligente e Processo de Armazenamento: Liderança Inteligente

Em termos de automatização completa do processo, o sistema de controlo central desempenha um papel crucial. Ao regular de forma inteligente a taxa de alimentação, o arranque/paragem do equipamento e o diagnóstico de avarias, consegue a operação automatizada e a gestão inteligente de toda a linha de produção. A aplicação deste sistema não só melhora a eficiência da produção e a estabilidade da qualidade, como também reduz significativamente os custos de mão-de-obra e as taxas de avaria.

O processo de armazenamento fechado garante a segurança e a rastreabilidade dos agregados acabados. Os agregados acabados são transportados por correias transportadoras para silos totalmente fechados, prevenindo eficazmente a contaminação e a interferência de ambientes exteriores. Além disso, os silos suportam operações de carregamento automático, aumentando ainda mais o nível de automatização e a eficiência operacional da linha de produção.